マーガリン製造プロセス中国メーカー

マーガリンの製造工程

制作ビデオ:https://www.youtube.com/watch?v=Zar71w0TUzM

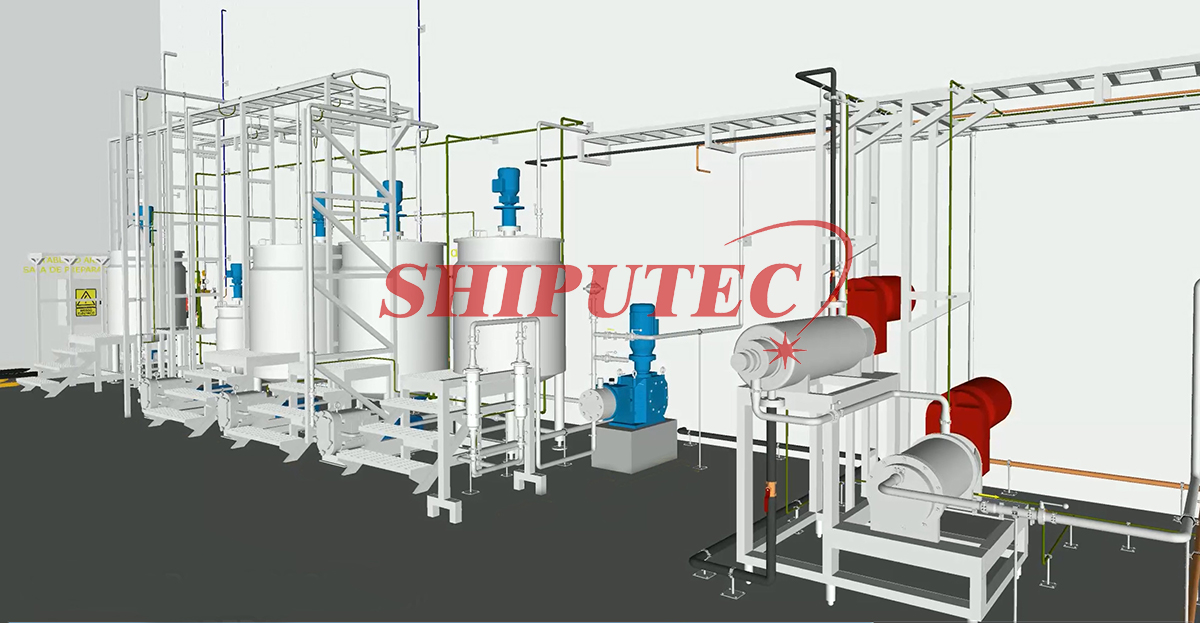

マーガリンの製造は、原料の準備と冷却・可塑化の2つの部分から構成されます。主な設備には、準備タンク、高圧ポンプ、ボテーター(掻き取り式熱交換器)、ピンローター機、冷凍機、マーガリン充填機などが含まれます。

前工程は、油相と水相の混合、計量、混合乳化を行い、後工程への原料供給を準備する工程です。最終工程は、連続冷却、可塑化、そして製品の包装です。

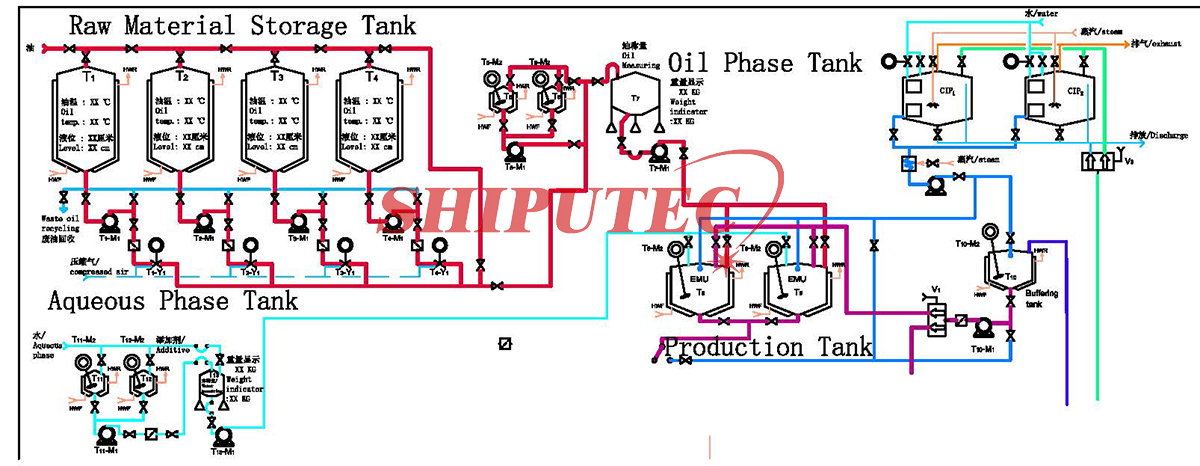

マーガリンの原料製造工程を図1に示します。

- 1.発酵乳

一部のマーガリンの製法では牛乳を加え、乳酸菌発酵後の牛乳で天然クリームに似た風味を作り出すことができるため、工場では牛乳と水を混ぜて発酵させています。

- 2.水混合

マーガリンの配合中の水と、発酵乳、塩、保存料などの水溶性添加剤を、規定の割合で水相混合タンクと計量タンクに加えて攪拌混合し、水相成分を均一な溶液に溶解します。

- 3.油相混合

まず、異なる規格の原料油を油混合タンクで規定の割合で混合し、次に乳化剤、酸化防止剤、油溶性顔料、油溶性セルロースなどの油溶性添加剤を割合に応じて油相に加え、計量タンクで混合し、攪拌して均一な油相を形成します。

- 4.エマルジョン

マーガリンの乳化目的は、水相を油相中に均一かつ安定的に分散させることであり、水相の分散度は製品の品質に大きな影響を与えます。マーガリンの風味は水相粒子の大きさと密接な関係があり、微生物の繁殖は水相中で行われ、一般的な細菌の大きさは1~5ミクロンであるため、10~20ミクロン以下の水滴は細菌の繁殖を制限できます。そのため、水相の分散が細かすぎると、水相粒子が小さすぎるとマーガリンの風味が失われます。分散が不十分で、水相粒子が大きすぎると、マーガリンが変成を起こして腐敗します。マーガリンにおける水相分散度と製品の性質の関係は、おおよそ次のとおりです。

| 水滴直径 水滴寸法 (マイクロメートルマイクロメータ) | 人造奶油性质(マーガリンの味) |

| 1未満(水相の約80~85%) | 重くて味が薄い |

| 30~40(水相の1%未満) | 味は良いが、腐りやすい |

| 1-5(水相の約95%) | 味は良く、腐りにくい |

| 5~10(水相の約4%) | |

| 10~20(水相の約1%) |

乳化操作はある程度の分散要件に達する必要があることがわかります。

水相と油相を前相と別々に均一に混合する目的は、油水二相の乳化・混合後にエマルジョン全体の均一な粘稠度を確保するためです。乳化混合における操作上の問題は、50~60℃の温度で水相を計量した油相に加え、機械撹拌またはポンプサイクル撹拌によって水相が油相に完全に分散し、ラテックスが形成されるかどうかです。しかし、このようなラテックス液は非常に不安定で、撹拌を止めると油水分離現象が発生する可能性があります。

混合エマルジョンが送出された後、冷却および可塑化処理が行われ、製品が包装されるまで続きます。

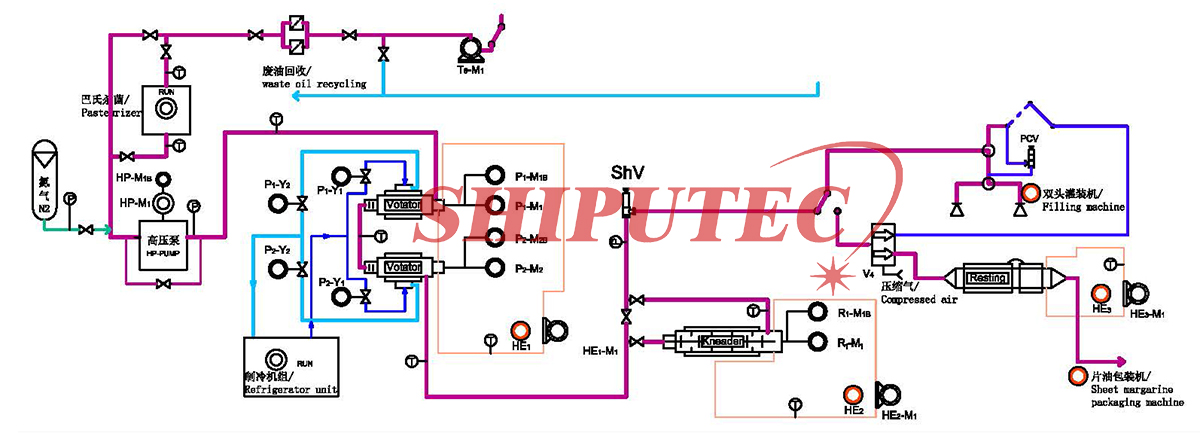

柔軟なマーガリン製品を製造するには、乳化液を冷却して可塑化する必要があります。現在、主に密閉式連続急冷可塑化装置が採用されており、これにはボテーター(掻き取り式熱交換器とも呼ばれる)(ユニットA)、ピンローター機(ニーダー)(ユニットC)、レスティングチューブ(ユニットB)が含まれます。この技術プロセスは図2に示されています。

この機器セットには次の特性があります。

1. 高圧気密連続運転

予混合エマルジョンは、ボテーター用高圧ポンプによってクエンチシリンダーに供給されます。高圧は装置全体の抵抗を克服し、さらに高圧運転により製品を薄く滑らかに仕上げます。密閉運転により、急冷による空気の混入やエマルジョンに混合された水の凝縮を防ぎ、製品の衛生要件を満たし、冷却損失を低減します。

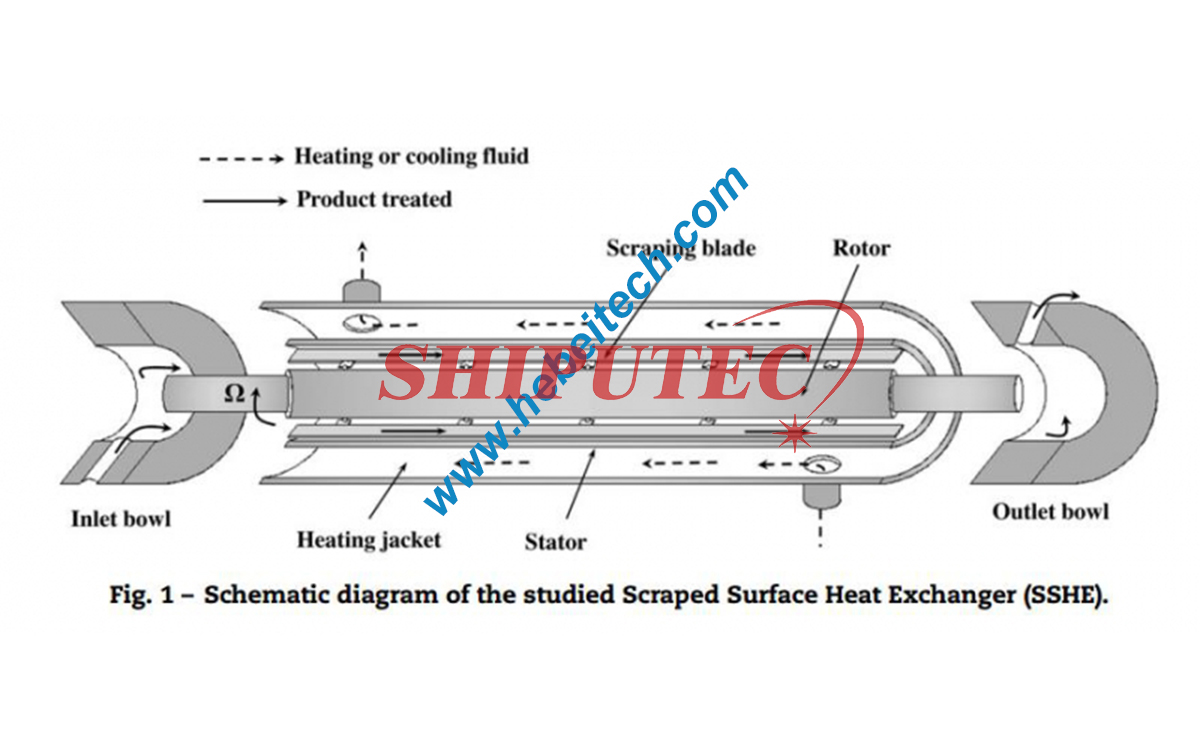

2. 急冷と乳化

ボテーター内では、エマルジョンはアンモニアまたはフレオンで急冷され、急速に冷却されます。これにより、通常1~5ミクロンの微細結晶粒子が生成され、繊細な風味が得られます。さらに、ボテーター内の回転軸に取り付けられたスクレーパーはシリンダーの内壁に密着しており、作動中にスクレーパーは内壁に付着した結晶を連続的に掻き落とすだけでなく、エマルジョンを分散させ、乳化の要求を満たすことができます。

3. 混練・脱脂(ピンローター機)

ボテーターで冷却されたエマルジョンは結晶化し始めますが、結晶化はまだある程度の時間を経て成長する必要があります。エマルジョンを静置して結晶化させると、固体脂質結晶のネットワークが形成されます。その結果、冷却されたエマルジョンは可塑性のない非常に硬い塊になります。したがって、一定の可塑性を持つマーガリン製品を得るには、エマルジョンが全体的なネットワーク構造を形成する前に、機械的な手段でネットワーク構造を破壊し、増粘効果を低減する必要があります。混練と脱増粘は主にピンローター機で行われます。

ユニットA(ボテーター)は、実際にはスクレーパー冷却装置です。高圧ポンプによってエマルジョンが密閉されたユニットA(ボテーター)に送り込まれ、冷却シリンダーと回転軸の間のチャネルを通過し、冷却媒体の急冷により材料の温度が急速に低下します。軸の表面には2列のスクレーパーが配置されています。ボテーターの内面に形成された結晶は、高速回転するスクレーパーによって削り取られ、常に新しい冷却面が露出し、効率的な熱伝達が維持されます。スクレーパーの作用により、エマルジョンを分散させることができます。材料がユニットA(ボテーター)を通過すると、温度は油の融点よりも低い10〜20度に低下します。油は結晶化し始めますが、まだ固体状態になっていません。このとき、エマルジョンは冷却状態にあり、濃厚な液体です。

Aユニット(ボテーター)の回転軸は中空構造になっており、運転中は回転軸中心部に50~60度の温水を注入することで、軸上で結晶が固着して固まり、詰まりが発生するのを防ぎます。

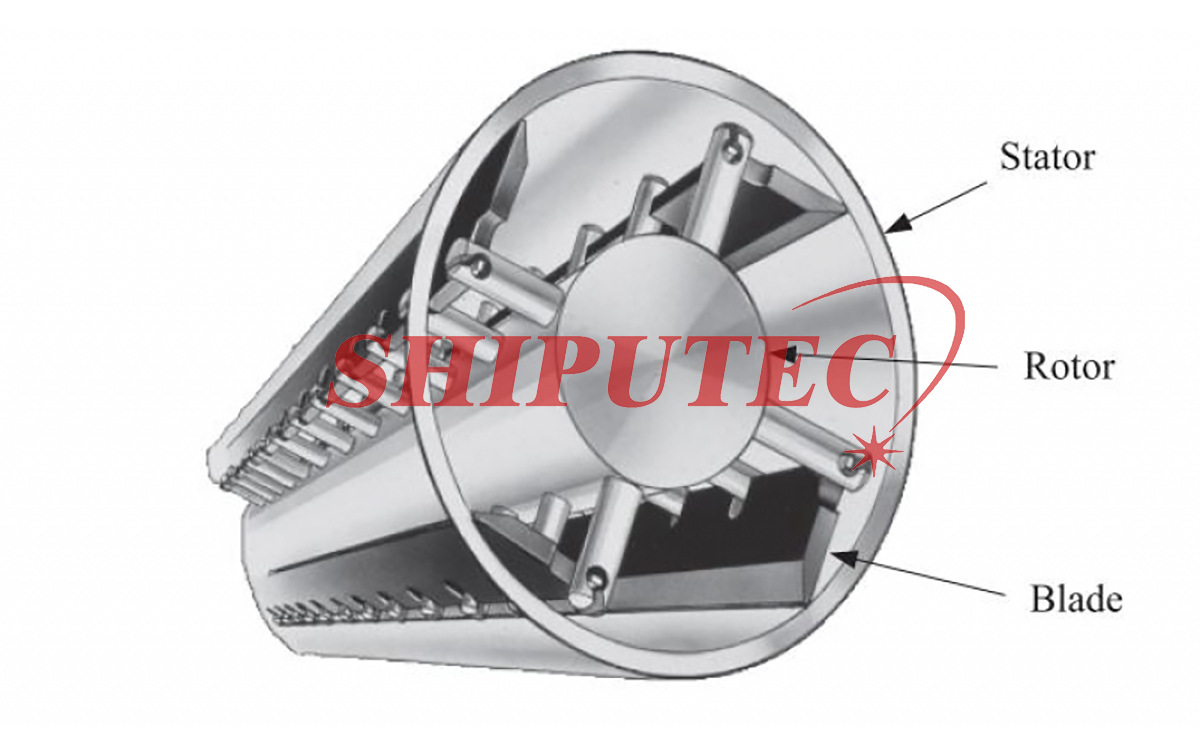

Cユニット(ピンローター機)は、上図に示すように、混練・脱粘稠化装置です。回転軸には2列の金属ボルトが設置され、シリンダー内壁には1列の固定金属ボルトが設置されています。これらのボルトは、軸上の金属ボルトと交互に配置され、互いに接触しません。軸が高速回転すると、軸上の金属ボルトが固定金属ボルトの隙間を通過し、材料が完全に混練されます。この作用により、結晶の成長が促進され、結晶ネットワーク構造が破壊され、不連続結晶が形成され、粘稠度が低下し、可塑性が向上します。

Cユニット(ピンローター機)は極寒の夜に強力な混練効果を発揮するため、保温のみで冷却は不要です。結晶化熱(約50KCAL/KG)と混練摩擦熱の発生により、Cユニット(ピンローター機)の排出温度は投入温度よりも高くなります。この時点で結晶化は約70%完了していますが、まだ柔らかい状態です。最終製品は押出バルブから排出され、一定時間後には硬くなります。

Cユニット(ピンローター機)から送り出されたマーガリンは、一定の温度で熱処理する必要があります。一般的には、製品は融点より10度低い温度で48時間以上放置されます。この処理は熟成と呼ばれます。加熱処理された製品は、食品加工工場に直接送られ、使用することができます。

サイトの試運転