マーガリンの製造工程

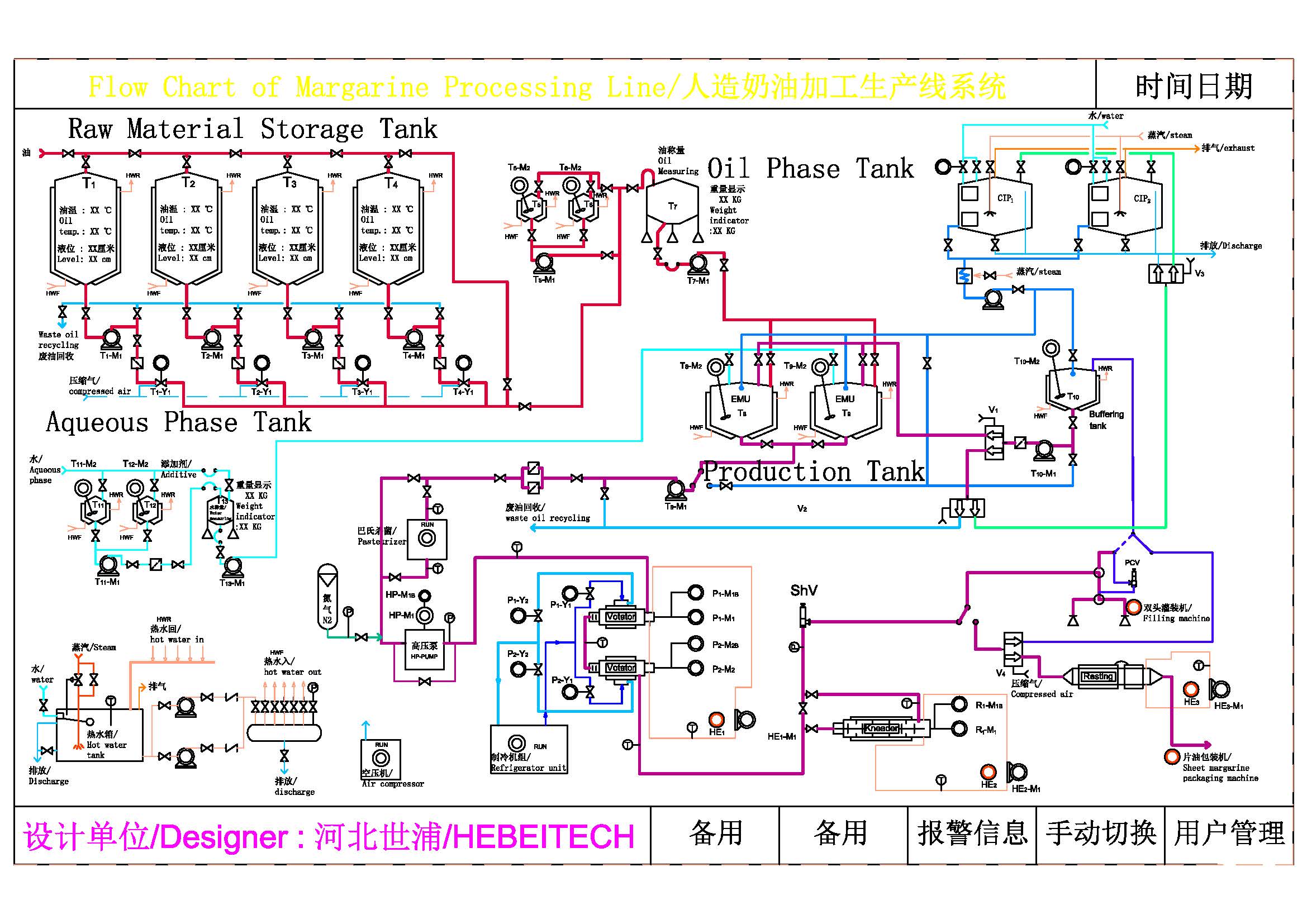

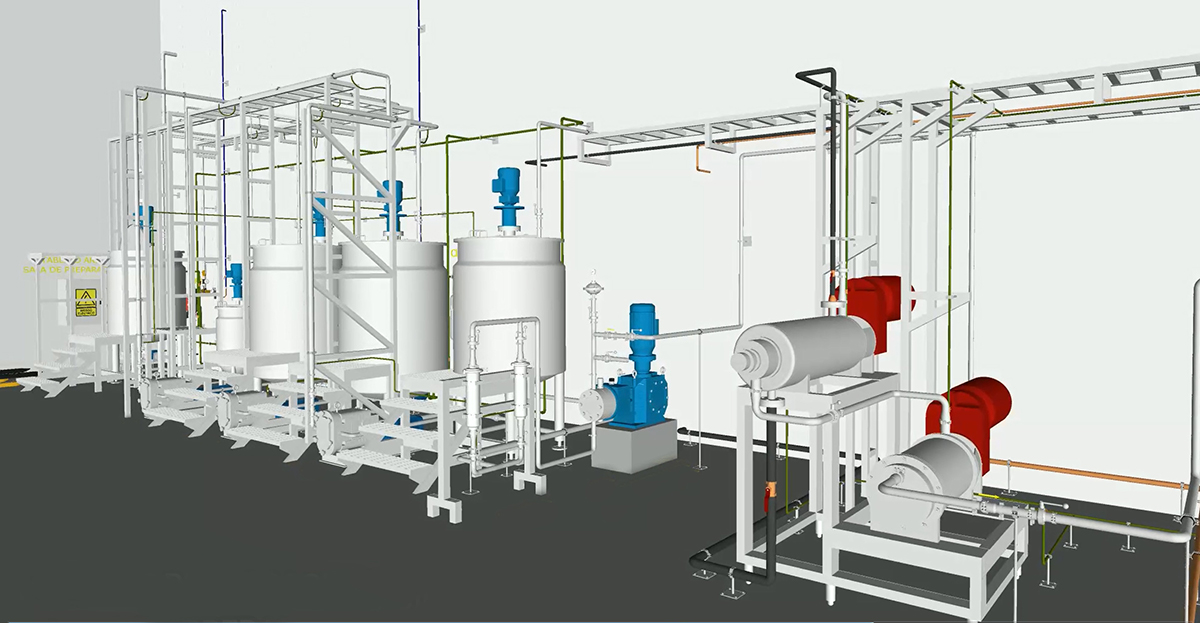

マーガリンの製造工程は、バターに似た、塗りやすく常温保存可能な製品を作るために、複数の工程から成ります。マーガリンは通常、植物油、または植物油と動物性脂肪の混合物から作られます。主な機械には、乳化タンク、ボテーター、掻き取り式熱交換器、ピンローター機、高圧ポンプ、低温殺菌装置、レスティングチューブ、包装機などが含まれます。

マーガリン製造の一般的なプロセスの概要は次のとおりです。

油脂混合(ミキシングタンク):様々な種類の植物油(パーム油、大豆油、キャノーラ油、ひまわり油など)を混合し、目的の脂肪組成を実現します。油脂の選択は、マーガリンの最終的な食感、味、栄養成分に影響を与えます。

水素化:この工程では、油に含まれる不飽和脂肪酸を部分的または完全に水素化し、より固形の飽和脂肪酸に変換します。水素化により油の融点が上昇し、最終製品の安定性が向上します。この工程ではトランス脂肪酸が生成される可能性がありますが、これはより現代的な加工技術によって削減または除去できる可能性があります。

乳化(乳化タンク):ブレンド油と水素添加油を水、乳化剤、その他の添加剤と混合します。乳化剤は油と水の分離を防ぎ、混合物を安定化させるのに役立ちます。一般的な乳化剤としては、レシチン、モノグリセリド、ジグリセリド、ポリソルベートなどがあります。

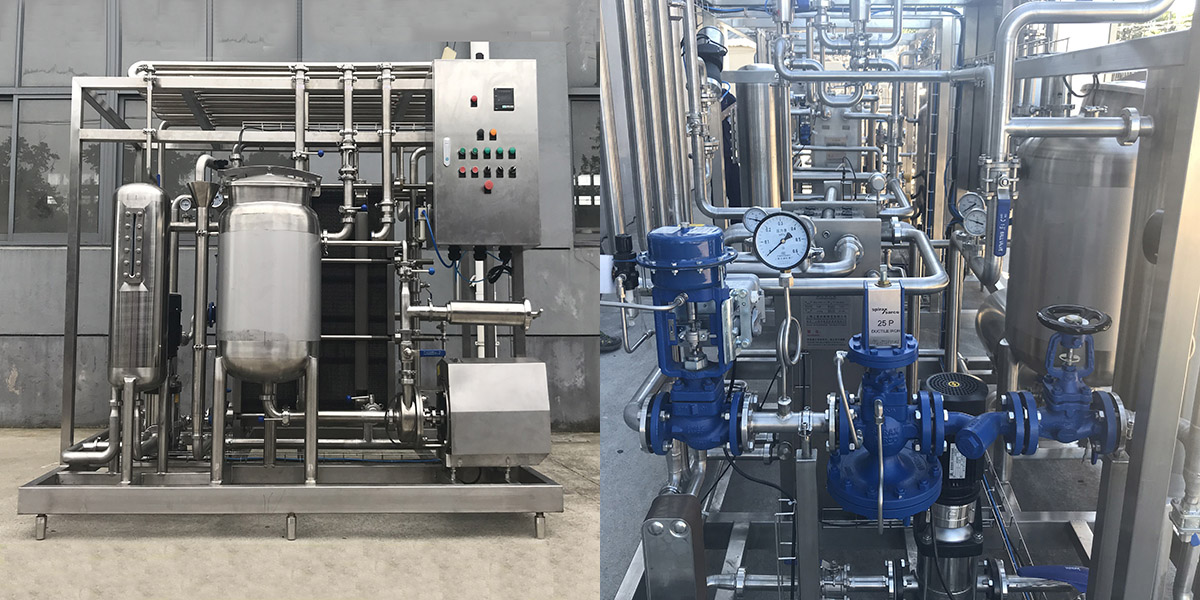

低温殺菌(低温殺菌装置):乳化液を特定の温度に加熱して低温殺菌し、有害な細菌を殺して製品の保存期間を延ばします。

冷却と結晶化(ボテーターまたは表面かき取り式熱交換器):低温殺菌されたエマルジョンを冷却し、結晶化させます。この工程はマーガリンの食感と粘稠度に影響を与えます。制御された冷却と結晶化により、滑らかで伸びの良い最終製品が生まれます。

風味と色の添加: 冷却したエマルジョンに天然または人工の風味、色、塩を添加して、マーガリンの風味と外観を向上させます。

包装:マーガリンは、消費者への包装形態に応じて、タブやスティックなどの容器に充填されます。容器は密封され、汚染を防ぎ、鮮度を保ちます。

品質管理:製造工程全体を通して、マーガリンが望ましい味、食感、安全性基準を満たしていることを確認するための品質管理チェックが実施されます。これには、粘稠度、風味、色、微生物学的安全性に関する試験が含まれます。

現代のマーガリン製造工程では、水素添加を最小限に抑え、トランス脂肪酸含有量を減らすことに重点が置かれている場合が多い。製造業者は、トランス脂肪酸を生成せずに望ましい特性を得るために、油脂中の脂肪酸を再配置するエステル交換などの代替工程を採用することもある。

具体的な製造工程はメーカーや地域によって異なる場合があり、食品技術の進歩がマーガリンの製造方法に影響を与え続けていることに留意することが重要です。さらに、より健康的で持続可能な製品への需要の高まりから、飽和脂肪酸やトランス脂肪酸を減らしたマーガリンや、植物由来の原料を使用したマーガリンの開発が進んでいます。

投稿日時: 2023年8月21日