掻き取り式熱交換器の起源

掻き取り式熱交換器の起源と発展は20世紀初頭にまで遡ります。この熱交換器の開発は一夜にして成功したわけではなく、特定の材料を扱う際に従来の熱交換器が抱える固有の限界への対応策でした。

コアの起源: 1920年代 - 1930年代

掻き取り式熱交換器のコンセプトと初期設計は、主にこの時期に形成され、マーガリンやアイスクリームの生産を中心とした食品業界によって推進されました。

1. 解決すべき問題:

o 高粘度材料: バター、アイスクリームミックス、ジャムなどの材料は粘度が非常に高く、従来のチューブ式またはプレート式の熱交換器では流動性が低いため、詰まりやすく、熱伝達効率が非常に低くなります。

o せん断感受性:これらの材料における脂肪結晶や氷結晶の形成には、精密な制御が必要です。冷却が強すぎたり不均一だったりすると、食感が粗くなり、風味が損なわれる可能性があります。

o 汚れとコーキング: 糖分やタンパク質を含む材料は加熱面上で凝固してカラメル化する傾向があり、熱伝達に影響を与えるだけでなく、製品の劣化や機器の洗浄の困難を引き起こします。

2. テクノロジーのパイオニア:

掻き取り式熱交換器に関する最も初期の特許の一つは、1920年代後半から1930年代初頭に遡ります。例えば、1928年頃、ドイツのゲルハルト社(後にAPVグループ傘下)の技術者たちがこの分野で先駆的な研究を行いました。

もう一人の重要人物は、C.O.(チャーリー)リンです。彼は、米国ガードラー社のボテーター部門(1933~1935年頃)向けに、商業的に初めて成功した掻き取り式熱交換器を設計しました。この装置はもともとマーガリンの連続生産のために発明されました。「ボテーター」という名称は、長らく掻き取り式熱交換器の代名詞となりました。

動作原理の革新的なポイント

掻き取り式熱交換器のコア設計は、上記の問題を巧みに解決します。

• 掻き取り作用:熱交換シリンダー内では、スクレーパーを備えたローターが高速回転します。スクレーパーは遠心力またはバネの力を受けてシリンダー壁に密着し、内壁の物質膜を絶えず掻き取ります。

• 4つの主な利点:

1. 伝熱面の継続的更新:物質の付着や汚れを防ぎ、非常に高い伝熱効率を維持します。

2. 均一な混合とせん断:材料全体の均一な加熱と冷却を保証し、結晶化プロセス(脂肪の結晶化や氷の結晶形成など)に不可欠な制御可能なせん断力を提供します。

3. 極めて高粘度の流体の処理: 機械的な掻き取りと押し出しの動作により、従来の熱交換器では処理できないペースト状、クリーム状、さらには粒状の流体も処理できます。

4. 極めて短い滞留時間: 材料は薄いフィルムで熱交換器を通過するため、熱に敏感な材料に非常に適しており、製品の風味、色、栄養を最大限に保持します。

開発と普及

• 1940年代~1950年代:第二次世界大戦前後の食品工業化の加速に伴い、かきとり式熱交換器は乳製品、ジャム、ソース業界で急速に普及しました。アイスクリームの連続冷凍もまた、画期的な応用例となりました。

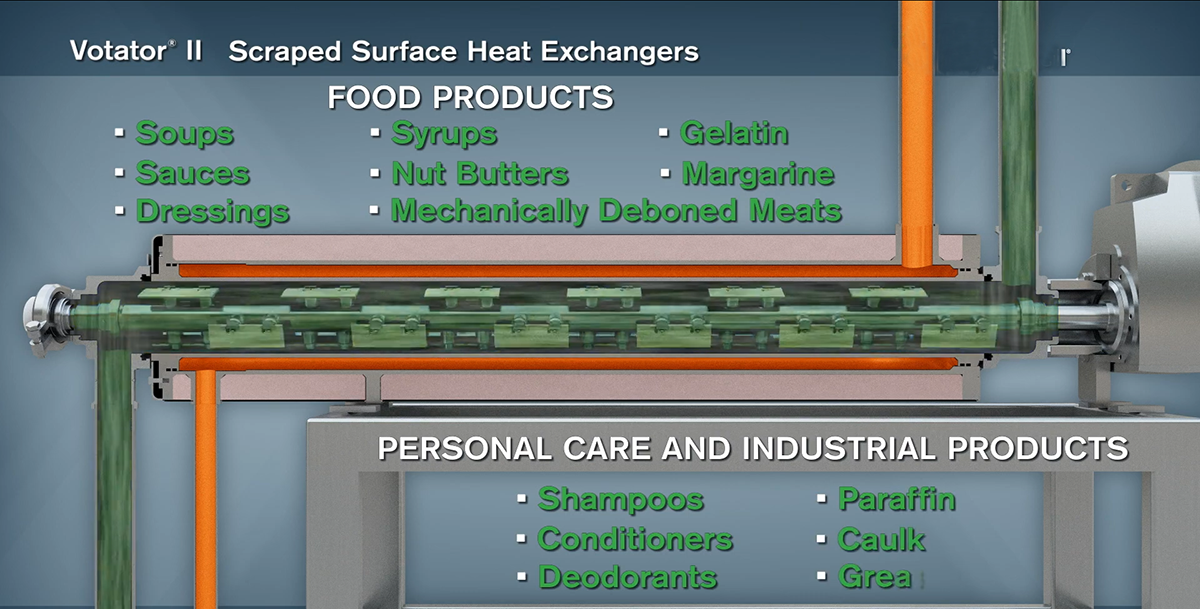

• 1960年代から現在:食品産業から化学、製薬、石油化学、プラスチックポリマー産業へと応用分野が拡大し、ポリマー溶融物、パラフィン、アスファルト、化粧品、医薬品といった難処理流体のハンドリングに使用されています。

• 技術の進歩: 現代の掻き取り式熱交換器は、材料(耐摩耗性および耐腐食性のハードコーティングの使用など)、シーリング技術、自動化制御(温度、圧力、速度の正確な制御)、およびモジュール設計において大きな進歩を遂げています。

まとめ

スクレーパー熱交換器の起源は、正確には1920年代から1930年代に遡ります。食品業界における高粘度・高熱感受性材料の連続加熱・冷却・結晶化・殺菌といったプロセスニーズを満たすために発明されました。この発明はプロセス産業設備の歴史において重要なマイルストーンとなり、「熱交換」という単純な機能を「熱交換と機械加工」という複合操作へと拡張しました。今日に至るまで、スクレーパー熱交換器は多くの産業分野で不可欠な役割を果たしています。

投稿日時: 2025年10月20日